食用油灌装生产线:高效精准的液体灌装解决方案

食用油作为日常生活中不可或缺的食品,其生产过程中的灌装环节至关重要。食用油灌装生产线在食用油生产中发挥着举足轻重的作用。

一、食用油灌装生产线概述

首先,它极大地提高了生产效率。以全自动食用油灌装机生产线为例,整个生产过程高度自动化,各工序之间采用智能化控制系统,大大减少了人工干预,从而能够在短时间内完成大量的灌装任务。据统计,一条先进的食用油灌装生产线每小时可灌装数千瓶食用油,相比传统的手工灌装方式,效率提升了数倍甚至数十倍。

食用油灌装生产线车间

其次,食用油灌装生产线确保了产品质量的稳定性。通过精确的计量系统和智能化的质量控制环节,每一瓶食用油的灌装量都能严格符合标准,减少了因人工操作带来的误差。同时,先进的过滤系统能够有效去除油品中的杂质,保证灌装油的纯净度,提高了产品的品质和信誉度。

食用油灌装生产线的应用领域十分广泛。它适用于各种食用油的灌装生产,包括大豆油、花生油、菜籽油、橄榄油等常见油品。无论是大型食用油生产企业,还是中小型加工厂,都能根据自身的生产需求选择合适的灌装生产线。此外,该生产线还可以根据不同客户的特殊要求进行定制,满足多样化的市场需求。

总之,食用油灌装生产线在食用油生产中扮演着关键角色,为食用油行业的发展提供了强大的动力。

二、厂家与产品展示

珠海市精广包装机械设备有限公司

珠海市精广包装机械设备有限公司是一家专业的包装设备生产厂家,致力于为企业定制生产全自动灌装包装一体化设备。其产品范围广泛,涵盖了灌装机、自动旋盖机、自动理瓶机、自动贴标机及各种自动灌装设备等。其中,旋转称重式灌装机在行业中具有明显优势。

除了标准的设计外,公司还可根据客户要求进行设计制造整机或配件,并提供技术支持和安装调试培训等服务。其研制的全新全自动数控定量灌装机整体简洁大气,主要部件均为不锈钢结构,稳固耐用,各操作部件均符合人体工程学原理,自生产销售以来,受到广大客户的一致好评。

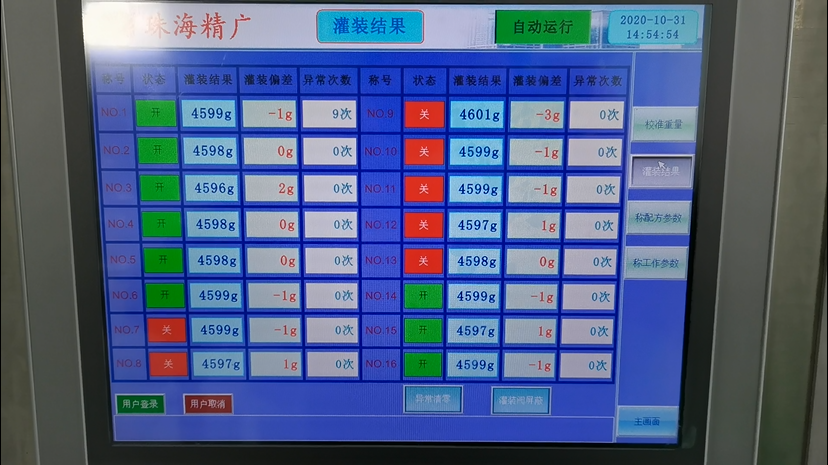

珠海精广旋转称重式灌装机

此外,精广机械还拥有一系列先进的设备,如直线式不干胶贴标机、PET视觉检测设备、自动称重剔除机、龙门架式码垛机、机器人自动码垛、电子标签分检系统等,为客户提供全方位的灌装包装解决方案。

三、食用油灌装生产线设备价格

食用油灌装生产线设备一般都是非标产品,需要按需定制,因此其价格会因类型、规格和配置的不同而有所差异,无法固定。另外,不同类型的食用油灌装生产线在规格参数上也各有特点。例如,有的设备灌装容量范围广,可满足多种规格的灌装需求;有的设备灌装速度快,每小时能达到数千瓶;还有的设备灌装精度高,可确保产品质量的稳定性。在选择食用油灌装生产线时,企业应根据自身的生产需求和预算,综合考虑价格和规格参数等因素,选择适合自己的设备。

四、食用油灌装机工作原理

(一)灌装原理与方法

食用油灌装一般采用常压灌装法。在大气压力下,直接依靠被灌液料的自重流入包装容器内。其工艺过程主要分为以下三个阶段:

进液排气:液料进入容器的同时,容器内的空气被排出。例如在灌装牛奶、白酒、酱油等低黏度、不含气的液料时,这个过程能够确保液料顺利进入容器而不产生气泡。

停止进液:当容器内的液料达到定量要求时,进液自动停止。这一阶段需要精确的控制系统来判断液料的量,以保证每一个容器内的液料都符合标准。

排除余液:排除排气管中的残液,确保灌装的准确性和卫生性。

(二)定量原理与方法

控制液位定量法:通过灌装时控制被灌容器(如瓶子)的液位来达到定量值,习惯上称作“以瓶定量法”。当瓶内液位升至排气管口时,气体不再能排出,随着液料的继续灌入,瓶颈部分的残留气体被压缩,当其与管口内截面上的静压力达到平衡时,瓶内液位保持不变。每次灌装液料的容积等于一定高度的瓶子内腔容积。要改变每次的灌装量,只需改变排气管口伸入瓶内的位置即可。这种方法设备结构简单,应用范围最广。

定量杯定量法:将液料先注入定量杯中,然后再进行灌装。若不考虑滴液等损失,则每次灌装的液料容积应与定量杯的相应容积相等。要改变每次的灌装量,只需改变调节管在定量杯中的高度或更换定量杯。这种方法避免了瓶子本身的制造误差带来的影响,故定量精度较高。

定量泵定量法:这是采用机械压力灌装的一种定量方法。每次灌装物料的容积与活塞往复运动的行程成正比。要改变每次的灌装量,只需设法调节活塞的行程。

(三)瓶罐升降机构

目前常用的瓶罐升降机械分为三种形式:

滑道式:这种结构比较简单,但工作可靠性差,瓶子沿滑道上升,很容易将瓶子挤坏,对瓶子质量要求很高,特别是瓶颈不能弯曲,适合小型的半自动化的不含气体的液体灌装机中。

压缩空气式:利用气动托瓶,压缩空气可在环管中循环使用,减小动力消耗,具有自缓冲功能,托升平稳,且节约时间。

滑道和压缩空气混合式:配有托瓶台的套筒可沿空心柱塞滑动,方垫块起到导向作用,防止套筒升时发生偏转。长瓶时,压缩空气由空心柱塞下部经螺钉上的中心孔道进入套筒内部,以推动托瓶运动,其速度通过凸轮导轨和滚珠轴承加以控制时,空心柱塞内部的压缩空气依然被排到与各托瓶缸气路相连的环管中,再由此进入别的正待上升的托瓶缸内。

五、优势分析

(一)高效节能

全自动食用油灌装机生产线采用高度自动化的生产方式,大大提高了生产效率。例如,一些先进的生产线每小时可灌装数千瓶食用油,相比传统手工灌装方式效率提升数倍甚至数十倍。同时,该生产线采用先进的技术和设备,能够有效节约能源。自动化操作减少了不必要的能源消耗,如减少了人工操作时设备的空转时间等。在降低成本方面,由于生产效率的提高和能源的节约,加上减少了人工成本,整体生产成本显著降低。自动化设备减少了对人工的依赖,降低了劳动成本和管理成本。此外,高效的灌装和精准的控制减少了油料的浪费,进一步提高了资源利用率。

(二)质量稳定

全自动食用油灌装机生产线采用智能化控制系统,能够实时监测和调整生产过程中的各项参数。通过精确的计量系统和严格的质量控制环节,确保每一瓶食用油的灌装量严格符合标准,减少了因人工操作带来的误差。先进的过滤系统能够有效去除油品中的杂质,保证灌装油的纯净度。这种稳定的产品质量提高了产品的品质和信誉度,增强了消费者对产品的信任,为企业树立了良好的品牌形象。

(三)多功能

该生产线具有高度的适应性,能够满足不同规格、不同种类的瓶装和罐装食用油的灌装要求。无论是大豆油、花生油、菜籽油还是橄榄油等各种食用油,都能在这条生产线上进行高效灌装。同时,生产线还可以根据不同客户的特殊需求进行定制,满足多样化的市场需求。模块化设计使设备的调整和维护更加便捷,能够快速响应市场变化,增加企业的市场竞争力。

(四)易维护

全自动食用油灌装机生产线采用模块化设计,各个模块相对独立,方便维护和保养。当某个模块出现故障时,可以快速定位并进行更换或维修,不影响整个生产线的运行。这种设计降低了企业的维护成本,减少了设备停机时间,提高了生产效率。同时,模块化设计也使得设备的升级和改造更加容易,企业可以根据自身发展需求,逐步对生产线进行升级,提高设备的性能和功能。

食用油灌装机操作界面

(五)编程控制与灵活生产

食用油灌装机生产线的自动化可以通过运用编程控制完成所有工序,比如灌装、称重等。智能PLC控制整条生产线的速度,确保生产过程的高效、稳定、安全。在灵活生产方面,企业可以根据市场需求调整生产线速度。产品旺季时,可以调快生产线速度,满足市场对产品的大量需求;淡季时,可以调慢生产线速度,避免生产过剩。通过更换模具、调整参数和升级软件,设备能够适应各种规格和类型的食用油生产需求,满足市场的多样化需求。